合成樹脂瓦生產線發現身邊很多土豪客戶朋友們,尤其公司老板,他們對擠出方面的知識,實在知道地少之又少。尾隨而來的,就是很多自己無法處理判斷的問題。人云亦云,每個人都會有說辭,于是土豪們都變成了“無知少年”,當然這里并非貶義。小編只是想說,做一行,懂一行,只有開始的親力親為,后面才可以如魚得水。好了,接下來我們一起學習一下,現在做的PVC 合成樹脂瓦到底是用什么設備做出來的,讓我們一起進一步剖析擠出生產線的每個部分。

這期,合成樹脂瓦生產線就先從擠出的個環節開始-------擠出機

什么是擠出機:

在塑料擠出成型設備中,塑料擠出機通常稱之為主機,而與其配套的后續設備塑料擠出成型機則稱為輔機。已由原來的單螺桿衍生出雙螺桿、多螺桿,甚至無螺桿等多種機型。塑料擠出機(主機)可以與管材、薄膜、捧材、單絲、扁絲、打包帶、擠網、板(片)材、異型材、造粒、電纜包覆等各種塑料成型輔機匹配,組成各種塑料擠出成型生產線,生產各種塑料制品。

擠出機的歷史:

早期應用

擠出機起源于1 8世 紀 , 英格蘭的 Joseh Bramah于 1 7 9 5年制造的用于制造無縫鉛管的手動活塞式壓出機被認為是世界上 臺擠出機。

廣泛應用

在作為一種制造方法的發展過程中,* 1次有明確記載的是 R . B r o o m a n在 1 8 4 5年 申請的用擠出機生產固特波膠電線的**。固特波公 司的 H.B e w l g y隨后對該 擠 出機進 行了改進 , 并于 1 8 5 1 年將它用于包覆在 D o v e r 和 C a l a i s公司之間的* 1根海底電纜的銅線上。在此后的 2 5年內, 擠出方法不斷進步 , 并且逐漸由電動操縱的擠出機迅速替代了以往的手動擠出機。初期機械操縱的柱塞式擠出機生產了成千上萬公里的絕緣電線和電纜,從而牢固地確立了擠出法用于生產電纜的地位。

籠統講,早起廣泛應用于電纜電線方面,后面才慢慢向其他產品延伸。

螺桿和機筒這兩個零件的組合工作質量,對物料的塑化、制品的質量和生產效率,都有重要影響。它們的工作質量與兩個零件的制造精度、裝配間隙有關。當兩零件磨損嚴重、擠出機的產量下降時,就應該安排對螺桿、機筒的維修。

一、 合成樹脂瓦生產線螺桿和機筒的損壞原因

1、 螺桿在機筒內轉動,物料與二者的摩擦,使螺桿與機筒的工作表面逐漸磨損:螺桿直徑逐漸縮小,機筒的內孔直徑逐漸加大。這樣,螺桿與機筒的配合直徑間隙,隨著二者的逐漸磨損而一點點加大。可是,由于機筒**機頭和分流板的阻力沒有改變,這就增加了被擠塑物料前進時的漏流量,即物料從直徑間隙處向進料方向流動量增加。結果使擠出機生產量下降。這種現象又使物料在機筒內停留時間增加,造成物料分解。如果是聚乙烯,分解產生的氣體加強了對螺桿和機筒的腐蝕。

2、 物料中如有和玻璃纖維等填充料,能加快螺桿和機筒的磨損。

3、 由于物料沒有塑化均勻,或是有金屬異物混入料中,使螺桿轉動扭矩力突然增加,這種扭矩**出螺桿的強度極限,使螺桿扭斷。這是一種非常規事故損壞。

二、 合成樹脂瓦生產線螺桿的修復

1、 扭斷的螺桿要根據機筒的實際內徑來考慮,按與機筒的正常間隙給出新螺桿的外徑偏差進行制造。

2、 磨損螺桿直徑縮小的螺紋表面經處理后,熱噴涂耐磨合金,然后再經磨削加工至尺寸。這種方法一般有專業噴涂廠加工修復,費用還比較低。

3、 在磨損螺桿的螺紋部分堆焊耐磨合金。根據螺桿磨損的程度堆焊1~2mm厚,然后磨削加工螺桿至尺寸。這種耐磨合金由C、Cr、Vi、Co、W和B等材料組成,增加螺桿的抗磨損和耐腐蝕的能力。專業堆焊廠對這種加工的費用很高,除特殊要求的螺桿,一般很少采用。

4、 修復螺桿也可用表面鍍硬鉻方法,鉻也是耐磨和抗腐蝕的金屬,但硬的鉻層比較容易脫落。

三、 合成樹脂瓦生產線機筒的修復

機筒的內表面硬度**螺桿,它的損壞要比螺桿來得晚。機筒的報廢就是內徑直徑由于時間磨損而增大。它的修復方法如下:

1、 因磨損增加直徑的機筒,如果還有一定的滲氮層時,可把機筒內孔直接進行鏜孔,研磨至一個新的直徑尺寸,然后按此直徑配制新螺桿。

2、 機筒內徑經機加工修整重新澆鑄合金,厚度在1~2mm間,然后 精加工至尺寸。

3、 一般情況下機筒的均化段磨損較快,可將此段(取5~7D長)經鏜孔修整,再配一個滲氮合金鋼襯套,內孔直徑參照螺桿直徑,留在正常配合間隙,進行加工配制。

在這里強調一點,螺桿和機筒這兩個重要零件,一個是細長的螺紋桿,一個是直徑比較小而長的孔,它們的機械加工和熱處理工藝都比較復雜,精度的保證都比較困難。所以,對這兩個零件的磨損后是修復還是更換新件,一定要從經濟角度全面分析。如果修理費用比換新螺桿費用低些,就決定修,這不一定是正確的選擇,修理費用與較新費用的比較,只是一個方面。另外還要看修理費用與修理后使用螺桿時間與較新費用和較新螺桿使用時間的比值。采用比值小的方案才經濟,是正確選擇。

4、合成樹脂瓦生產線 螺桿和機筒制造用材料

制造螺桿和機筒,目前國內常用材料有45、40Cr和38CrMoAlA,它們的性能見表3-1。

進口擠出機中螺桿和機筒的制造材料,常用合金鋼有34CrAINi7和CrMoV9。這種材料的屈服強度有900MPa左右。經滲氮處理后,硬度在1000HV以上,既耐磨又有良好的抗腐蝕性。

如果螺桿和機筒的表面采用噴涂或鑄造襯套方式時,用材料可參照表3-2和表3-3。

5、 擠壓系統的工作問題對制品質量的影響

(1)合成樹脂瓦生產線螺桿與機筒的裝配間隙過大

1、有橫向皺紋;

2、截面幾何形狀和尺寸誤差大;

3、表面有焦斑

4、產量下降

(2)合成樹脂瓦生產線機筒加熱溫度不穩定

1、表面粗糙,有水紋;

2、截面尺寸不穩定,幾何形狀誤差大;

3、制品強度不好,易脆裂;

4、表面有硬塊

(3)合成樹脂瓦生產線螺桿轉速不穩定

1、截面尺寸變化大;

2、有橫向皺紋;

3、轉速過快時,表面粗糙、易脆裂、有硬塊。

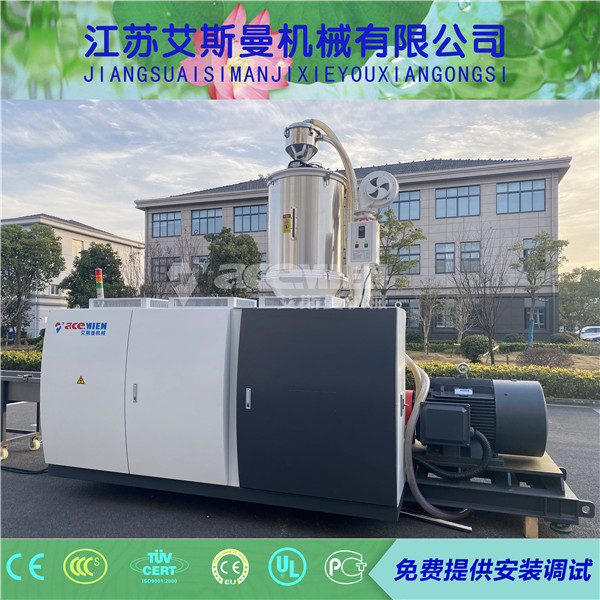

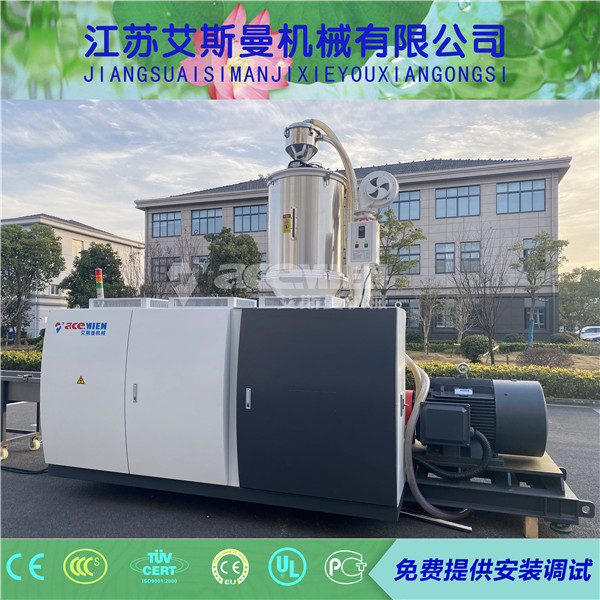

PVC塑鋼瓦擠出生產線-合成樹脂瓦生產線樹脂瓦生產設備-/江蘇艾斯曼機械有限公司/-仿古1050型合成樹脂瓦設備艾斯曼機械-合成樹脂瓦機器樹脂瓦生產設備制造商

http://m.fhbdh.cc